山川機械製作所の特徴

トップページ 山川機械製作所の特徴

お客様の要望を

高い技術力で形にする

バリューチェーン

設計力と豊富な知識

- 設計力:

- モデル・設計図面・カッターパス・シュミレーション・加工手順書の作成

- 知識:

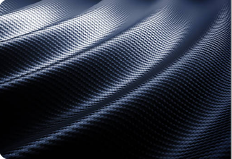

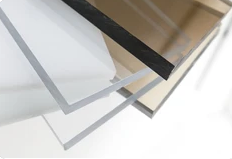

- 多種多様な材質に合わせた適切な工具の選定と切削方法の検討

優秀な人材を育成

- 人材 :

- 技能士(機械部門)職業訓練指導員免許、各種国家技能検定による技能士(作業者の83%が技能士)

- 資格取得の推奨

多彩な検査機器で判定

CNC・ポータブル三次元測定機/画像自動測定器/ビデオスコープ等 様々な形状サイズに対応。

通常寸法測定/リークテスト/耐圧検査等トレーサビリティが可能な品質管理体制。

総力を結集して実現に導く

私たちは永続的な5S・改善活動で常に進化を目指しています

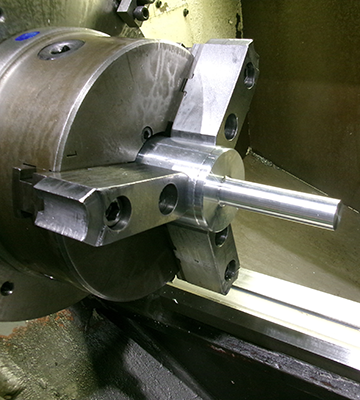

加工を知り尽くした

加工治具構想と設計力

製品サイズ・加工形状に

最適な加工機器

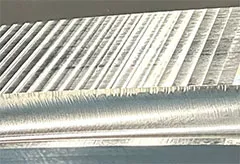

様々な素材の性質を理解した

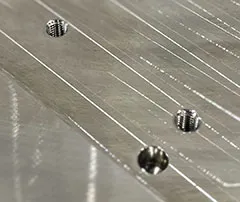

加工技術

素材や複雑な加工に対応する

専用ドリル

顧客要望に応える品質・生産技術

最新ワイドエリア

三次元測定機の導入

持ち運び可能な三次元測定機で大型製品でも動かさずに寸法・形状を素早く測定

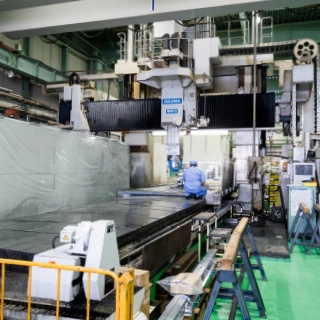

高性能な機械

プログラミングと加工技術

複雑な曲面形状やスクリュー形状をモデルデータに限りなく近い精度で製作可能

新しい専用治具の

開発による効率化

加工難易度の高い製品は、専用加工治具を設計・製作し、繰り返し精度を保持

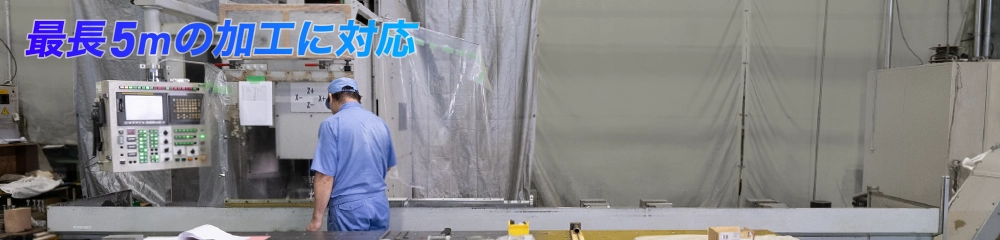

機械設計力・工作機械、

装置製造力の高さ

⾧尺部品の製造に対応した独自マシニングセンター

- 3軸⾧尺マシニングセンターを設計製作

- 安全で効率的なローディング対策

- 回転付加軸追加による高精度4軸加工

- 専用治具クランプで安定加工

- ベッドのたわみ抑制設計で高品質加工

力量向上への取り組み

技術力の要である人材育成

OJT訓練やグループ改善活動を通じ、新卒から2年を目標に一人前の技能士を育成します

- 職場体験

- 地元高校からのインターンシップを受け入れています。

- 入社ガイダンス

- 事業内容や安全衛生の説明、各部署の紹介を行います。

- OJT訓練

- 配属先の部署では教育係がつき、教わりながら業務を行います。

- 60時間の外部講習

- 職業訓練校主催セミナーにて、基礎を固めます。

- ものづくり継承塾

- かながわものづくり継承塾にて熟練技能者指導の実習にて技を磨きます。

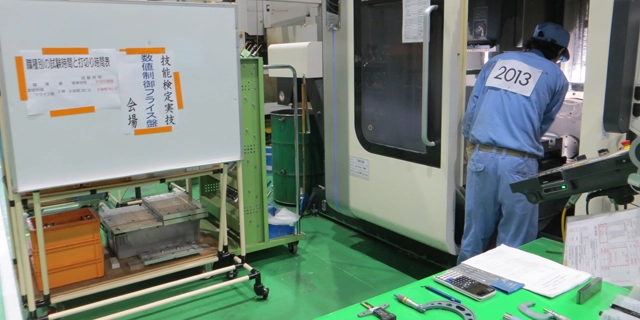

- 国家技能検定

-

先輩から教わりながら、まずは技能検定2級合格を目指します。

当社は試験会場となっているので、慣れ親しんだ機械で受験できます。

2年で一人前の技能者を育成

国家資格取得の奨励

お客様の求める品質を安定的に供給するためには、一人一人が技を磨くことが肝要です。

お客様の求める品質を安定的に供給するためには、一人一人が技を磨くことが肝要です。

そのための手段として、技能検定への受験を奨励しており、全作業者の83%が技能士資格を保有しています。

技能検定合格後に職業訓練指導員免許を取得する人材もおり、後進を育む風土があります。

また、当社は技能検定協力事業所として認定を受けております。

- 国家資格保持者

-

技術士 1 職業訓練指導員 9 技能検定 機械加工技能士 29 仕上げ技能士 10 機械検査技能士 5 その他 3 計 57名

毎月行われる業務改善活動

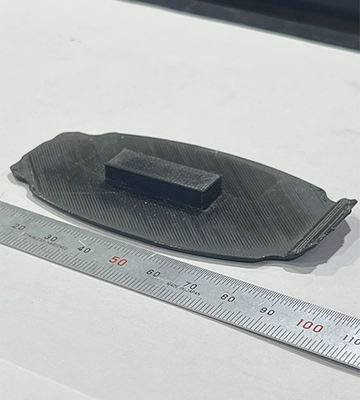

マスキング作業の簡略化

湯飲みほどの小さく底のある製品について、内側の側面だけにABB処理を行う。底面には研磨材が当たらないようにテープで覆うことにしたが、製品が小さく、凹凸やカーブもあるため非常に貼りづらかった。

そこで、3D成型カバーを設計・製作した。樹脂素材なので傷をつけず、蓋のようにあてがうだけで簡単にマスキングできるようになった。

作業台の改良・穴あけ治具製作

直径1m超のリング状の製品を専用の作業台に載せ、内面の曲面に数カ所の穴開け作業を行うが、重量があるため回転させにくく、傷をつける恐れもあった。また、曲面は不安定で、正確な穴あけが難しかった。

作業台へのベアリングの取り付けと、穴開け治具の製作を行ったところ、回転がスムーズになり、正しい位置に容易に穴開けができるよう改善できた。

溶接タイムロス解消

作業台上の固定具に掴ませて溶接を行うと、固定具まで熱が伝わって動かなくなり(熱膨張)、冷めるまで待つ必要があった。1ロット40個だが、連続的に溶接できなかった。

そこで直接固定せず、新たに製作した固定治具を介して固定した。固定バネを使って留めるので、熱膨張に関係なくワンタッチで取り外しが可能。冷却待ちというタイムロスを解消できた。

検査段取り改善

三次元測定機で1ロット68個の小さな部品を1つずつ測定し、測定結果を印刷して公差外がないかを確認していたが、その都度の段取り替えと結果確認に時間がかかっていた。

そこで、検査用治具を製作し、半ロットをまとめて測定できるようにした。更に、全数測定後にNG品があればモニターに表示されるよう自動化した。工数と印刷用紙を削減できた。

専用吊り具で安全性向上

約50kgの加工治具をクレーンで吊り上げて加工台座へセットするが、重たい上にバランスも悪く、非常に危険であった。

そこでパイプを五角形状に曲げた吊り具を2つ作り、治具の両端を持ち上げて運搬するようにした。結果、五角形の頂点が支点となりバランスが保たれ、安全かつスムーズに運搬できるようになった。

寸法出し治具製作

丸棒状の部品に溝加工を施すが、隙間角が小さく精度が出しづらいので、まずは試験材で刃物の刃先寸法を正確に割り出す。

試験材と加工部品の大きさ(径)が違うため、寸法出しをした後、製品加工の前に生爪(固定具)交換・清掃する手間があった。

今回、製品と同じ径の寸法出し治具を作り、生爪を付け替えることなく直ちに製品加工に移れるようになった。

5S診断

毎月5Sをテーマに社内で実施している、

表彰グループの改善テーマ報告書をご覧いただけます。

更新情報

閲覧には、IDとパスワードは必要になります。

ご覧になりたい方はこちらよりお問い合わせください。

- 2024年11月度部署毎の改善目的を把握し作業性の向上を意識した改善と見える化の推進

- 2024年10月度全社の共有スペースであるゴミ捨て場の補修改善への取り組み

- 2024年09月度社長が提唱している「見える化」につながる5S改善を通じた作業効率の向上